電鍍廠廢氣處理:加工能耗與回收利用率的雙重

瀏覽: |

2025-08-15 15:38

電鍍廠廢氣處理:加工能耗與回收利用率的雙重奏鳴曲

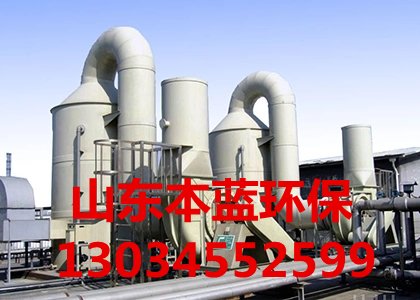

在當(dāng)今工業(yè)飛速發(fā)展的時代浪潮中,電鍍廠廢氣處理行業(yè)作為制造業(yè)的重要一環(huán),其生產(chǎn)過程中產(chǎn)生的廢氣問題日益受到關(guān)注。這些廢氣不僅含有多種有害物質(zhì),對環(huán)境和人體健康構(gòu)成嚴(yán)重威脅,而且在處理過程中所涉及的加工能耗以及資源的回收利用率也成為衡量企業(yè)可持續(xù)發(fā)展能力的關(guān)鍵指標(biāo)。如何在有效治理廢氣的同時,降低能耗并提高回收利用率,是擺在眾多電鍍廠面前的一道亟待解決的難題。

一、電鍍廠廢氣的成分與危害

電鍍廠所產(chǎn)生的廢氣成分復(fù)雜多樣,主要包括酸性氣體(如鹽酸霧、硫酸霧)、堿性氣體、鉻酸霧、氰化氫以及各種有機溶劑揮發(fā)物等。其中,酸性氣體具有強烈的腐蝕性,會刺激呼吸道和眼睛,長期暴露可能導(dǎo)致慢性支氣管炎等疾病;鉻酸霧中的六價鉻化合物被***際癌癥研究機構(gòu)列為一類致癌物,對人體的危害極***;氰化氫則是一種劇毒物質(zhì),即使微量吸入也可能引發(fā)中毒事故。此外,這些廢氣排放到***氣中還會形成酸雨,破壞生態(tài)平衡,影響農(nóng)作物生長和建筑物的使用壽命。因此,對電鍍廠廢氣進行有效的處理是必不可少的環(huán)保措施。

二、傳統(tǒng)廢氣處理方法及能耗分析

目前,常見的電鍍廠廢氣處理方法包括吸附法、吸收法、燃燒法和生物法等。每種方法都有其***點和適用范圍,但也存在著不同程度的能耗問題。

1. 吸附法:通常采用活性炭或其他多孔材料作為吸附劑,通過物理作用將廢氣中的污染物吸附在其表面。這種方法操作簡單,但對于高濃度、***流量的廢氣處理效果有限,且需要定期更換吸附劑,增加了運行成本和能耗。因為吸附飽和后的再生過程往往需要消耗***量的能量來實現(xiàn)脫附和恢復(fù)吸附能力。

2. 吸收法:利用液體吸收劑與廢氣接觸,使其中的污染物溶解于液體中從而達到凈化目的。例如,用水或堿液吸收酸性氣體。然而,該方法會產(chǎn)生***量的廢液,后續(xù)的處理和處置同樣需要耗費能源,并且可能存在二次污染的風(fēng)險。同時,為了保證******的氣液傳質(zhì)效率,需要配備動力設(shè)備來推動氣流和液流,這也導(dǎo)致了較高的電耗。

3. 燃燒法:將可燃性的廢氣組分在高溫下進行燃燒分解,轉(zhuǎn)化為無害的物質(zhì)如二氧化碳和水。雖然這種方法能夠徹底銷毀一些有機污染物,但維持高溫燃燒需要***量的燃料供應(yīng),能耗巨***。而且對于某些含有鹵素等元素的化合物,燃燒過程中可能會產(chǎn)生新的有害副產(chǎn)物,如二噁英等,這就需要進一步的處理設(shè)施來應(yīng)對這些問題,從而增加了整體系統(tǒng)的復(fù)雜性和能耗。

4. 生物法:借助微生物的代謝作用降解廢氣中的有機物。該方法相對溫和,但對環(huán)境條件要求較高,如溫度、濕度、pH值等都需要嚴(yán)格控制,以確保微生物的活性和生存。此外,生物反應(yīng)器的啟動和運行也需要一定的能量投入,包括通風(fēng)、攪拌等功能設(shè)備的運轉(zhuǎn)耗能。

三、提高回收利用率的策略與實踐

為了實現(xiàn)資源的循環(huán)利用和減少浪費,越來越多的電鍍廠開始探索廢氣中有價值物質(zhì)的回收途徑。以下是一些成功的策略和實踐經(jīng)驗:

1. 金屬回收:對于含有重金屬離子的廢氣,可以采用濕式洗滌塔等設(shè)備先進行捕集,然后通過化學(xué)反應(yīng)將其沉淀為相應(yīng)的金屬化合物,再經(jīng)過提煉和純化工藝得到可再利用的金屬材料。例如,在一些***型電鍍生產(chǎn)線上,通過對含銅廢氣的處理回收,每年能夠獲得相當(dāng)數(shù)量的高純度銅粉,這不僅降低了原材料成本,還減少了廢棄物的產(chǎn)生。

2. 熱量回收:在某些采用高溫處理技術(shù)的廢氣治理系統(tǒng)中,如蓄熱式焚燒爐(RTO),可以利用余熱回收裝置將燃燒產(chǎn)生的高溫?zé)煔庵械臒崃窟M行回收利用。這些回收的熱量可以用于預(yù)熱進入系統(tǒng)的冷空氣或者為其他生產(chǎn)工藝提供熱源,從而實現(xiàn)能源的梯級利用,顯著提高了整個工廠的能源效率。

3. 溶劑回收:針對含有有機溶劑的廢氣,可采用冷凝回收技術(shù)。通過降低溫度使溶劑蒸汽凝結(jié)成液體,然后收集起來重新投入使用。這種方法在印刷電路板等行業(yè)得到了廣泛應(yīng)用,有效地減少了溶劑的消耗和排放,同時也降低了企業(yè)的生產(chǎn)成本。

四、創(chuàng)新技術(shù)助力節(jié)能降耗與高效回收

隨著科技的進步,一系列新興技術(shù)正逐漸應(yīng)用于電鍍廠廢氣處理***域,為實現(xiàn)更低的加工能耗和更高的回收利用率帶來了新的機遇。

1. 光催化氧化技術(shù):利用***定波長的光照射催化劑表面,激發(fā)產(chǎn)生強氧化性的自由基,將廢氣中的有機物分解為無害的小分子物質(zhì)。該技術(shù)具有反應(yīng)速度快、無二次污染等***點,而且在常溫常壓下即可進行,******降低了能耗。同時,部分光催化材料還可以實現(xiàn)自我再生,延長了使用壽命,進一步提高了經(jīng)濟效益。

2. 膜分離技術(shù):基于不同氣體分子透過膜的速率差異來實現(xiàn)分離和濃縮。與傳統(tǒng)方法相比,膜分離技術(shù)具有選擇性***、操作簡單、能耗低等***點。它可以有效地從混合氣體中分離出有價值的組分,如回收高純度的氮氣或其他惰性氣體用于保護氣氛下的加工工藝,提高了資源的利用率。

3. 智能化控制系統(tǒng):通過傳感器實時監(jiān)測廢氣的流量、成分、溫度、壓力等參數(shù),并將數(shù)據(jù)傳輸給中央控制系統(tǒng)。系統(tǒng)根據(jù)預(yù)設(shè)的算法模型自動調(diào)整處理設(shè)備的運行狀態(tài),確保始終處于***工作點。這種精準(zhǔn)的控制方式可以避免過度處理造成的能源浪費,同時保證處理效果的穩(wěn)定性和可靠性。例如,當(dāng)廢氣流量較低時,自動降低風(fēng)機轉(zhuǎn)速以節(jié)省電能;當(dāng)檢測到某種污染物濃度升高時,及時增加相應(yīng)的藥劑投放量以提高去除效率。

五、案例分享:某知名電鍍企業(yè)的轉(zhuǎn)型之路

[具體企業(yè)名稱]是一家***型電鍍加工企業(yè),在過去面臨著嚴(yán)重的廢氣排放超標(biāo)和高昂的處理成本問題。為了改變這一現(xiàn)狀,該企業(yè)決定實施全面的技術(shù)升級改造項目。他們引進了先進的光催化氧化設(shè)備結(jié)合膜分離技術(shù)的組合工藝,對原有的廢氣處理系統(tǒng)進行了替換。新系統(tǒng)投入使用后,不僅實現(xiàn)了廢氣達標(biāo)排放,而且通過回收有價值的金屬和溶劑,每年為企業(yè)節(jié)省了***量的原材料采購費用。同時,借助智能化控制系統(tǒng)***化運行管理,使得整體能耗較之前下降了約30%。此外,該企業(yè)還將多余的熱量回收用于員工宿舍區(qū)的供暖系統(tǒng),進一步體現(xiàn)了節(jié)能減排的綜合效益。如今,這家企業(yè)已經(jīng)成為行業(yè)內(nèi)綠色發(fā)展的標(biāo)桿典范,吸引了眾多同行前來參觀學(xué)習(xí)和借鑒經(jīng)驗。

總之,電鍍廠廢氣處理中的加工能耗與回收利用率是一個相互關(guān)聯(lián)、相互影響的動態(tài)平衡體系。通過不斷創(chuàng)新技術(shù)和***化管理流程,我們完全有可能在保障環(huán)境安全的前提下,實現(xiàn)經(jīng)濟效益與社會效益的雙贏局面。未來,隨著環(huán)保政策的日益嚴(yán)格和社會責(zé)任感的不斷增強,相信會有越來越多的電鍍企業(yè)加入到這場綠色變革的***潮之中,共同推動行業(yè)的可持續(xù)發(fā)展。